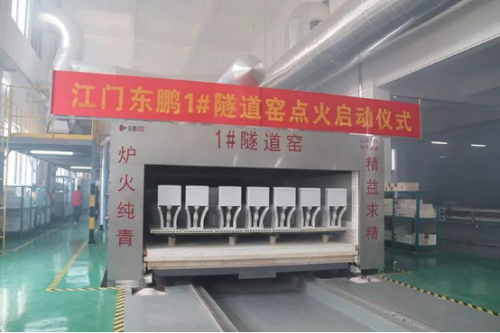

近日,東鵬整裝衛浴江門智能家居生產基地啟動暨窯爐點火儀式順利舉行。東鵬整裝衛浴總經理楊立鑫、副總經理姚峰,江門生產基地總經理薛福勤、總經理助理黎小春等一行出席了此次點火儀式,為東鵬整裝衛浴開啟新“智造”之路。

點火儀式現場

伴隨著聲聲清脆而猛烈的鞭炮聲,東鵬整裝衛浴總經理楊立鑫、副總經理姚峰、江門生產基地總經理薛福勤一同開啟了總長度138M隧道窯的“點火按鈕”,窯爐點火儀式順利舉行!

作為東鵬整裝衛浴四大生產基地之一的江門智能家居生產基地,是東鵬近年來以來投資的重要項目,也是時下東鵬控股集團百億戰略的重要組成部分,項目總投資9.8億元。

在基地建設上,項目采用國際先進的生產工藝、設備,其高智能化、自動化、少人化程度,標志著東鵬整裝衛浴產能再上新臺階,從“制造”轉型升級進入“智造”快車道;同時也是,東鵬啟動中國建陶工業2025智能制造項目后邁出的重要一步。

良品精制的基地

在江門生產基地總經理助理黎小春的帶領下,總部團隊一行參觀了基地。著重參觀了自動化輸送線、機器人、地面自動導航輸送車(AGV)以及制造執行系統(MES)等先進設備與智能系統。江門基地總經理助理黎小春提到,智能化、自動化、少人化是江門生產基地最大的特點。

江門東鵬智能家居生產基地全景設計圖

江門東鵬家居“2016年智能制造新模式項目”是國家工信部項目。其中“機器人自動化系統”是東鵬落戶江門以來投資最大的自動化生產線項目;項目囊括了注漿成型、緩存干燥、打磨修坯、表面施釉、窯爐燒成和成檢包裝等衛浴潔具全套生產工序,設計產能可達100萬件/年。

·生產制造:綠色安全

在陶瓷制造生產的過程中,表面噴釉和修坯打磨是衛浴陶瓷是相對較容易使工人健康受到傷害的兩個環節。為了優化這兩大關鍵工藝環節,將對人員傷害降到最低,東鵬在這兩個工序中大量應用了機器人和專用工藝設備,機器代替人工,在避免惡劣工作環境對人體傷害的同時,也提高、保證了產線的生產效率和質量一致性。

機器修胚打磨

表面噴釉

此外,江門基地還通過應用了機器人快速示教、RFID識別、人工智能圖像識別等技術,確保產線具備快速轉產和混合生產的柔性生產能力。

智能流水運輸線

另一方面,東鵬在“綠色環境”方面做了充分的考慮,合理配置了除塵、過濾和排風系統,確保室內和外排空氣的潔凈。

利用余熱的快速干燥室

·物流運轉:快速精準

傳統衛浴陶瓷制造流程中,廠內的物流轉運環節是耗費人工的主要環節之一。江門基地潔具一車間,使用約6000米的自動化輸送線和500余臺配套的輸送輔助設備,搭建出成型、噴釉、修坯和成檢等各個工藝段的主體框架。

車間現場剪影

各個工藝段的進出口上下料和內部細分工序的上下料,則因地制宜地選用機器人或人工助力搬運設備,大大減少降低物流運轉中人力資源的耗費。

搬運機器人

同時,基地還在衛浴行業內,創新性地采用了地面自動導航輸送車(AGV)作為坯體料車的集中轉運裝置。數十臺AGV利用其自身搭載的先進傳感器和智能控制算法,在上層制造執行系統(MES)的規劃下,實現坯體在干燥區、修坯區、噴釉區和成檢區等工藝段之間自動流轉。

AGV轉運車

·信息化系統:效率管理

江門基地的自動化項目也同步開展了MES系統的部署工作。(MES即制造企業生產過程執行系統,是一套面向制造企業車間執行層的生產信息化管理系統,可跟蹤生產進度,庫存情況,工作進度和其它進出車間的操作管理等相關的信息。)

完善的信息獲取能力和人機交互系統將極大地提升管理效率,減少差錯和失誤的可能性,降低管理成本。系統通過在各個工藝段的關鍵節點上部署傳感器,結合廠內自動化設備的控制系統反饋信息,獲得多工位實時數據監控,信息有效化監控和管理,提升整廠生產效率和產品質量。

————————————

江門東鵬智能家居生產基地通過利用機器人、AGV、人工智能等先進技術,基地人力相比同等規模產量企業減少約300人。

基地俯視圖

江門基地一期的竣工投產代表著東鵬整裝衛浴全新發展時代的到來。未來,隨著項目的推進,東鵬將進一步引入自動化、信息化、智能化手段,我們有理由相信江門基地將成為國內先進衛浴生產基地,在行業自動化應用方向樹立標桿。

2019,未來已來

東鵬整裝衛浴,全速向前!